Scientific news ticker

Scientific news ticker

Scientific news ticker

Scientific news ticker april 2021

Tackling FMCG and Retail Industry Challenges with Automated Solutions

Changing Consumer Expectations

FMCG and the retail industry are facing a tremendous shift toward e-commerce. The ongoing Covid-19 pandemic has caused e-commerce to grow and multi-channel shopping to enter everyday life. Expectations of product availability are growing and new delivery concepts, e.g., same-day or even same-hour delivery, are becoming normal. At the same time, the number of stock keeping units (SKUs) is growing dramatically as consumer preferences changes. Consumers expect a variety of products ranging from regional to organic in different price segments from various brands. This is causing an explosion of small brands and niche products as well as ever-changing product segments. This requires retailers to stock many diverse products in their warehouses and ensure continuous availability.

Implications for Warehouse Management

The growing number of SKUs constitute a challenge to operations at warehouses and distribution centers: Smaller quantities of orders delivered frequently add complexity to handling, storing and tracing perishable goods. The Covid-19 crisis is amplifying the complexity of warehouse operations by disrupting supply chains, causing fluctuations in incoming shipments, requiring the introduction of safe distancing, and reducing the number of employees. Employees in warehouses in which manual labor is still dominant are constantly challenged by the physical as well as the cognitive workload, information processing, and item searches and identification. Long distances between shelves and aisles impede the speed of order fulfillment as well as efficiency and productivity.

Relevance of Urban Logistics

On the other hand, proximity to customers is crucial to reducing last-mile delivery costs and ensuring high responsiveness. This has spawned a rush on real estate, ideal locations, infrastructure and logistics facilities near larger urban areas. Brownfield use, revitalization of existing buildings and the implementation of vertical storage systems in so-called multi-level warehouses are gaining in importance and typify future storage capabilities. This results in smaller warehouses with increasing density that require new concepts for efficient storage and picking strategies.

Emerging Automation Capabilities

Conventional warehousing and picking approaches are often incapable of meeting the new demands for warehouse lead times for additional SKUs. Automation, on the other hand, enables retail companies with excellent capabilities to fulfill orders efficiently and boost their service level. The right mix and level of automated technology can improve storage space utilization, increase accuracy, minimize non-value-added movements, and expedite training of new or seasonal employees. In addition, modular, scalable automated technologies can provide more flexibility as business grows, higher efficiency and greater productivity in picking operations.

For more insights on the FMCG industry and automated solutions, view the Körber Master Class Series (on demand):

Julia Arlinghaus: SKU Proliferation in FMCG: How can automation help?

- April 6, 2021: The Right Storage Method for Your Warehouse

- April 13, 2021: How layer picking can mitigate the effects of SKU proliferation

- April 20, 2021: Increasing productivity of person-to-goods operations

- April 27, 2021: Improving a goods-to-person Order Fulfillment System

Contact: Julia Arlinghaus

Sources:

(1) Handelsverband Deutschland, IFH Köln 2018, Handelsreport Lebensmittel 2018– Fakten zum Lebensmitteleinzelhandel, Retrieved 19.04.2021

https://einzelhandel.de/images/HDE-Publikationen/HDE_IFH_Handelsreport_Lebensmittel_2018.pdf

(2) Aareal BankAG, 2020, Logistikimmobilien - Investieren in Assets mit Perspektive, Retrieved 19.04.2021

(3) Boer, O., Buck, R., Guggenberger, P., Simon, P., 2020, Completing a transformation in the consumer-goods industry, Retrieved 19.04.2021 https://www.mckinsey.com/industries/consumer-packaged-goods/our-insights/completing-a-transformation-in-the-consumer-goods-industry

(4) Kelly, G., Kopka, U., Küpper, J., Moulton, J., 2018, The new model for consumer goods, Retrieved 19.04.2021

(5) JLL Jones Lang LaSalle, 2020, Logistics buildings of tomorrow, Retrieved 19.04.2021

(6) Danny Green, 2018, The Challenges Faced by FMCG Supply Chain Users, Retrieved 19.04.2021

https://knowledge-leader.colliers.com/danny_green/the-challenges-faced-by-fmcg-supply-chain-users/

(7) Custodio, L., Machado, R., 2019, Flexible automated warehouse: a literature review and an innovative framework, The International Journal of Advanced Manufacturing Technology, P. 553-558, DOI:10.1007/s00170-019-04588-z

(8) Kille, C., Nehm, A.,2017, Zukunft der Logistikimmobilien und Standorte aus Nutzersicht, https://www.logix-award.de/wp-content/uploads/2018/03/Studie_Logix_Nachdruck_2018.pdf

(9) Berman, B. 2011, Strategies to reduce product proliferation, Business Horizons, 54, 551-561, DOI:10.1016/j.bushor.2011.07.003

(10) Grosse E.H., Glock C.H:, Neumann, P.W. 2015, Human Factors in Order Picking System Design: A Content Analysis, IFAC-PapersOnLine, Vol.:48, Issue: 3, P. 320-325, DOI: 10.1080/00207543.2014.919424

(11) De Koster, R. & Le-Duc, T. & Roodbergen, K.J., 2007. Design and control of warehouse order picking: a literature review. European Journal of Operational Research. Vol. 182. P. 481-501.

(12) Tomkins, J. A., White, J. A., Bozer Y. A., Tanchoco, M.A., 2010. Facilities Planning 4th edition, John Wiley & Sons Inc.

(13) Rushton, A., Croucher, P. & Baker, P., 2014. The Handbook of Logistics & Distribution Management, 5th Edition. London, Philadelphia, New Delhi: Kogan Page Limited.

Text published on ESM: https://www.esmmagazine.com/supply-chain/meeting-new-challenges-fmcg-understand-automation-capabilities-warehouse-management-126495

Scientific news ticker march 2021

Reactive disruption management for the assembly of low-volume, complex products

The assembly process of most low-volume, complex products (LVCP) is compromised by disruptions. Disruptions cause deviations from the planned assembly schedule, which harm the economic performance of LVCP manufacturers. LVCP such as passenger planes, trains, and medical machinery form an important group of capital goods across various industries, e.g. aerospace and transportation. Due to the high value of LVCP, disruption can lead to significant financial implications. In order to minimise the negative effects of disruptions, most companies deploy disruption management. Our observations, made in a single case study, imply that disruption management in LVCP assembly differs from other manufacturing environments. Reasons are for example the manual disruption detection, the technical complexity of the products and legal obligations towards manufacturing process adherence.

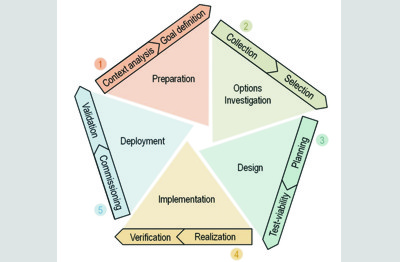

Picture: The effects of disruption management design on manufacturing systems

The scientific literature on disruption management in manufacturing puts little emphasis on the assembly of LVCP apart from few exceptions, e.g. (Burggräf et al. 2017, p. 332). Most studies reviewed are situated in machine-based manufacturing environments and invest limited effort to elaborate on the general mechanisms of disruption management. Furthermore, the studies reviewed tend to neglect aspects such as disruption data collection methods, and disruption attributes recorded. Nonetheless, it is stressed that collecting disruption data is key for effective disruption management (Zou et al. 2016, p. 260).

This research addresses the illustrated research gap in three independent studies which form a cumulative PhD-thesis. The guiding and overarching research question is: “How do disruption data collection methods, recorded disruption attributes, and disruption management routines contribute to an effective reactive disruption management in the assembly of LVCP?” We found this research on two theoretical pillars. We draw inspiration from the Normal Accident Theory which implies that disruption will occur at some point in complex and tightly coupled systems such as manufacturing systems for LVCP (Perrow 1981, p. 17). Thus, LVCP manufacturers require routines to minimise their negative effects. Furthermore, we aim to apply the Transaction Cost Theory by modelling disruption management routines as transactions within LVCP manufacturers. Using this model, we will develop an in-depth understanding of the cause-and-effect-relationships within disruption detection, disruption response routines, and disruption measures.

In order to pursuit this research question, we gather qualitative and quantitative data from three distinct methods. Firstly, we deploy structured literature reviews on low-volume complex product assembly, disruption data collection and disruption management routines. Secondly, we plan a multiple case study taken from a representative sample of European LVCP manufacturers where we conduct interviews and examine data on disruptions. Finally, we prepare time studies at a LVCP manufacturer in a single case study, which allows us to measure the performance of disruption management routines before and after we introduce changes to these routines. For the design of our case studies we follow the suggestions by Eisenhardt and Graebner (2007) (Eisenhardt and Graebner 2007, p. 27). Merging these research methods enables us to display the similarities and discrepancies between the scientific literature and the field, and to generate new theory on this research topic, which is rather unchartered territory in the scientific literature.

Ansprechpartner: Stephan Breiter, Julia Arlinghaus

Publication bibliography

Burggräf, Peter; Wagner, Johannes; Lück, Katrin; Adlon, Tobias (2017): Cost-benefit analysis for disruption prevention in low-volume assembly. In Production Engineering 11 (3), pp. 331–342.

Eisenhardt, Kathleen M.; Graebner, Melissa E. (2007): Theory building from cases. Opportunities and challenges. In Academy of management journal 50 (1), pp. 25–32.

Perrow, Charles (1981): Normal accident at three mile island. In Society 18 (5), pp. 17–26.

Zou, Jing; Chang, Qing; Lei, Yong; Arinez, Jorge (2016): Production system performance identification using sensor data. In IEEE Transactions on Systems, Man, and Cybernetics: Systems 48 (2), pp. 255–264.

Scientific news ticker september 2020

Industrie 4.0 Komponenten befüllen

Eines der Kernelemente der Industrie 4.0 ist die Industrie 4.0 Komponente. Sie soll die Vision der Cyber-physischen Produktionssysteme realisieren und damit Anforderungen an die Industrie 4.0 hinsichtlich verstärkter vertikaler und horizontaler Integration, verteilter Intelligenz und Steuerung sowie durchgängigem Engineering erfüllen.

Um dies zu ermöglichen, besteht jede Industrie 4.0 Komponente aus ihrem relevanten Asset und einer dieses Asset beschreibenden und verwaltenden informationsverarbeitenden Struktur die Verwaltungsschale genannt wird (siehe DIN Spec 91345). Dazu soll die Verwaltungsschale ein digitales Abbild des Assets sowie Zugangswege zu seiner Steuerung bieten. Entsprechend sollte es eine vollständige Menge der Informationen enthalten, die mit Bezug auf das Asset im Engineering entstehen.

In der Plattform Industrie 4.0 wurde für die Strukturierung der Informationen in der Verwaltungsschale ein Meta Modell entworfen, für das in Kooperation mit dem AutomationML e.V. unter maßgeblicher Beteiligung des IAF eine Repräsentation mittels AutomationML als herstellerneutrales Format entwickelt und veröffentlicht wurde:

Abbildung 1: Auszug aus der Struktur der Verwaltungsschale

Kernelemente der Verwaltungsschale sind das Asset als Identifikationsmittel für das beschriebene Objekt sowie diesem zugehörige beschreibende Informationen, die in sogenannten Submodells strukturiert werden sollen. Ein Problem das bisher offen ist, ist die Frage, welche Submodells relevant sind, und wie diese mit Informationen befüllt werden können.

In Forschungsarbeiten mit verschiedenen industriellen Partnern wurde am IAF in den letzten Jahren eine AutomationML basierte Engineeringdatenlogistik entwickelt und implementiert, die es ermöglicht, die verschiedenen an einem Engineeringprozess beteiligten Softwarewerkzeuge und Engineeringdisziplinen zu vernetzen. Grundlage dieser Methode ist die Erkenntnis, dass in einem Engineeringnetzwerk für jede Disziplin bzw. für jedes Werkzeug domänenspezifische Sprachen entwickelt wurden, die alle relevanten Elemente der Disziplin abbilden und für die es Speicherformate gibt. Darüber hinaus sind die domänenspezifischen Sprachen nicht durchschnittsfremd. Sie können ggf. gleiche Elemente abbilden, dabei jedoch gleiche als auch unterschiedlichen Eigenschaften dieser Elemente adressieren.

Die am IAF mit vielen Partnern entwickelte Engineeringdatenlogistik basiert auf einer zentralisierten Datenlogistik und flexiblen Adaptern und nutzt die Strukturen der domänenspezifischen Sprachen aus und bildet sie in AutomationML ab. Die flexiblen Adapter dienen der Übersetzung der Daten der einzelnen Softwarewerkzeuge in AutomationML und zurück und dem Austausch mit der Datenlogistik.

Aufgabe der zentralisierten Datenlogistik ist die Bereitstellung eines konsistenten und vollständigen Gesamtmodells durch Kombination der einzelnen domänenspezifischen Modelle. Dazu werden die einzelnen AutomationML Dialekte so kombiniert, dass jeder AutomationML Dialekt eine Unterstruktur für die einzelnen abzubildenden Elemente bildet (Quelle: A. Lüder, J.-L. Pauly, F. Rinker, and S. Biffl: Data Exchange Logistics in Engineering Networks Exploiting Automated Data Integration, 24th IEEE Conference on Emerging Technologies and Factory Automation, Sep. 2019, Zaragoza, Spain, Proceedings).

Diese Struktur kann nun geeignet ausgenutzt werden. Jedes der domänenspezifischen Modelle wird dazu auf ein Submodel der Verwaltungsschale mit entsprechenden Property Elementen für jede Eigenschaft abgebildet. Damit wird es möglich die verschiedenen Engineeringdaten direkt zu integrieren und die bestehende Datenlogistik anzuwenden. Jedoch sind die einzelnen Unterstrukturen nicht direkt gleich. Es bedarf der Übersetzung der Attributstrukturen. Dafür kann ein passender Adapter implementiert werden. Es ergibt sich damit die in Abbildung 2 gezeigte und in A. Lüder, A.-K. Behnert, F. Rinker, and S. Biffl: Generating Industry 4.0 Asset Administration Shells with Data from Engineering Data Logistics, 25th IEEE Conference on Emerging Technologies and Factory Automation, Sep. 2020, Vienna, Austria, Proceedings veröffentlichte Struktur der Datenlogistik.

Abbildung 2: Architektur der Informationslogistik zur Befüllung von Verwaltungsschalen

Es ist bedeutend an dieser Stelle festzustellen, dass die vorgestellte Datenlogistik in der Lage ist nahezu alle im Engineering entstehenden Informationen in eine Industrie 4.0 Verwaltungsschale zu integrieren und abzubilden. Damit werden diese Daten für alle anderen Lebenszyklusphasen nutzbar.

Ansprechpartner: apl. Prof. Dr.-Ing. habil. Arndt Lüder

Scientific news ticker december 2019

Industrie 4.0 Komponenten in AutomationML beschreiben

Ziel der Industrie 4.0 ist es, die verschiedenen, teilweise gegensätzlichen Anforderungen an moderne Produktionssysteme wie zum Beispiel der wachsenden Produktflexibilität zur Kundenwunscherfüllung bei gleichzeitig sinkenden Herstellungskosten oder der verstärkten Schonung von Umwelt und Ressourcen bei gleichzeitig erhöhter Flexibilität der genutzten Produktionstechnologien.

Zwei der wichtigsten dabei verfolgten Entwicklungszweige sind die verstärkte Integration der verschiedenen Phasen und Aktivitäten entlang des Lebenszyklus von Produktionssystemen (insbesondere die informationstechnische Vernetzung) und die verstärkte Nutzung von modularen, intelligenten, vernetzten, selbstorganisierenden und selbststeuernden Produktionssystemkomponenten, die als Cyber-physische Produktionssysteme realisiert und Industrie 4.0 Komponenten genannt werden.

Ein relevantes Kernkonzept ist in diesem Zusammenhang die informationstechnische Repräsentation der Industrie 4.0 Komponente als elementarem Baustein moderner Produktionssysteme in einer Weise, die eine Nutzung dieser Repräsentation entlang des gesamten Lebenszyklus eines Produktionssystems und auf allen Ebenen dieses Produktionssystems ermöglicht. Zu diesem Zweck wurde eine generische Architektur für eine Industrie 4.0 Komponente entwickelt und in der DIN Spec 91345 standarisiert, die auf der Unterscheidung des eigentlichen Assets (also der betroffenen physischen oder logischen Komponente) und seiner Verwaltungsschale aufbaut. Dabei soll die Verwaltungsschale neben dem fachgerechten Zugriff auf das Asset auch dessen umfassende informationstechnische Beschreibung sicherstellen.

Im Rahmen des Entwurfsprozesses eines Produktionssystems soll diese Verwaltungsschale zwecks informationstechnischer Vernetzung zwischen den an diesem Prozess einzelnen beteiligten Parteien austauschbar sein, wie es die neben stehende Grafik zeigt. So sollen unter anderem ein Geräte- und Komponentenhersteller ihre Geräte und Komponenten mittels Verwaltungsschale beschreiben und diese Beschreibung zur weiteren Nutzung einem Systemintegrator zur Verfügung stellen können. Dieser soll die in den empfangenen Verwaltungsschalen enthaltenen Informationen auswählen, kombinieren, bearbeiten und erweitern können, um sie dann zu einer Systembeschreibung für den Anlagenbetreiber zu aggregieren und für diesen und ggf. weitere Unternehmen (z.B. zwecks Steuerung und Wartung) entsprechende Komponentenbeschreibungen zu erstellen.

Ein solcher Informationsfluss über verschiedenste Unternehmen und gleichzeitig über verschiedenste Entwurfsdisziplinen und Entwurfswerkzeuge setzt eine standardisierte Syntax und Semantik für die auszutauschenden Daten voraus.

(A. Lüder, N. Schmidt, R. Drath: Standardized information exchange within production system engineering, In: S. Biffl, A. Lüder, and D. Gerhard, editors, Multi-disciplinary engineering for cyber-physical production systems: data models and software solutions for handling complex engineering projects - Cham: Springer, pp. 235-257, 2017)

Um diese zu erreichen, wurde durch die Plattform Industrie 4.0 ein Metamodell für die relevanten Informationen entwickelt und veröffentlicht:

In Kooperation von Plattform Industrie 4.0 und AutomationML e.V. wurde unter maßgeblicher Beteiligung des IAF für dieses Meta Modell eine Repräsentation mittels AutomationML als einem herstellerneutralen Format entwickelt und zur SPS Messe in Nürnberg Ende November veröffentlicht:

Das genutzte Meta Modell baut auf zwei grundlegenden Säulen auf, der Repräsentation des verwalteten Assets und der Darstellung von Teilmodellen zu diesem Asset. Es wird vorausgesetzt, dass jeder Verwaltungsschale exakt ein Asset zugeordnet ist. Dabei kann unterschieden werden, ob es sich um einen Typ oder eine Instanz eines Assets handelt, d.h. ob das Asset in der Entwurfsphase oder der Nutzungsphase betrachtet wird.

Aufgabe der Teilmodelle (Submodel) ist es, relevante Informationen strukturiert abzulegen und verfügbar zu machen. Sie enthalten Teilmodellelemente (SubmodelElement) die selbst unterschiedlich strukturiert sein können und unterschiedlichen Zielen dienen. Das am weitesten verbreitete Teilmodellelement ist die Property, die einem Attribut bzw. Merkmal entspricht.

Es soll nicht unerwähnt bleiben, dass alle wichtigen Elemente des Metamodells eindeutig identifizierbar sind und über Semantikindikatoren verfügen, die zum Beispiel Semantiken aus eCl@ss oder CDD referenzieren können.

Die Repräsentation des Metamodells der Daten in der Verwaltungsschale mit AutomationML (auch Serializierung genannt) stützt sich auf die Gemeinsamkeiten beider und nutzt insbesondere die Tatsache aus, dass in AutomationML Objektsemantiken über RoleClasses und Objekte über InternalElements und SystemUnitClasses (je nach Kontext) abgebildet werden.

Entsprechend wurden Abbildungsregeln für ein Datenmodell gemäß des Metamodells angegeben, die in 7 Regelgruppen zusammengefasst sind.

Diese Regelgruppen beschäftigen sich zum Beispiel mit der AutomationML-konformen Definition von Rollen, Interfaces und Attributen aus denen heraus entsprechende Rollen- und Interfacebibliotheken erstellt wurden. Sie bilden die relevanten Konzepte des Metamodells semantisch ab.

Zudem beschreiben die Regeln unter anderem, dass jedes Teilmodellelement über ein InternalElement mit entsprechender Rolle abzubilden ist und seine einzelnen Teilmodellelementtypen klare Strukturregeln einhalten müssen oder wann und wie ein Werkzeug, das eine Verwaltungsschale erstellt, eine InstanceHierarchy oder eine SystemUnitClassLib gemäß AutomationML erstellen muss.

Die entwickelten Abbildungsregeln und die aus ihnen hervorgegangenen Bibliotheken sind so gestaltet, dass sie da wo sinnvoll auf bestehenden AutomationML Klassenbibliotheken aufsetzen und generell gemeinsam mit allen bestehenden Bibliotheken verwendet werden können. So ist insbesondere sichergestellt, dass die in Entwicklung befindliche AutomationML Komponentenbeschreibung und die Serializierung der Verwaltungsschale zueinander passen.

Die entwickelte Repräsentation der Industrie 4.0 Asset Administration Shell ermöglicht es, entlang des gesamten Entwurfsprozesses eines Produktionssystems eine standardisierte umfassende und erweiterbare Datenaustauschtechnologie zu nutzen, die zum einen mit den Technologien für den Erstellungsprozesses (XML in Form der AASX) und des Nutzungsprozesses (OPC UA) harmonisiert ist und zum anderen die bestehenden AutomationML Schnittstellentechnologien nutzbar macht. Dies ist ein sehr bedeutender Schritt für die weitere Verbreitung des am IAF maßgeblich mit entwickelten Datenaustauschformates.

Ansprechpartner: apl. Prof. Dr.-Ing. habil. Arndt Lüder